Idee

Die Idee ist schon älter, aber nun haben wir uns an die Umsetzung gewagt:

Ein miniaturisierter Motorcontroller, welche dezentral direkt an jeden Motor verbaut wird

und nur an Strom und CAN-Bus angeschlossen werden muss.

Anforderungen

Die Anforderungen haben wir in den letzten Jahren gesammelt:

2 Phasen (nur DC Motoren) oder3 Phasen (DC und BLDC Motoren)- ca. 10A pro Phase

- 20V Betriebsspannung (Akku) -> 40V oder 60V Auslegung

- Anschluss für Encoder mit AB(I)-Interface

- optional Magnetencoder auf dem PCB

- Anschluss für Hall-Sensor

- Temperatursensor (kontaktlos auf dem PCB verlötet oder I²C)

- Strommessung

- LEDs für Software-Status & Encoderstatus

- Konfigurierbare ID (ggf. STM32-Hardware-ID)

- Einfach lötbar und aufbaubar

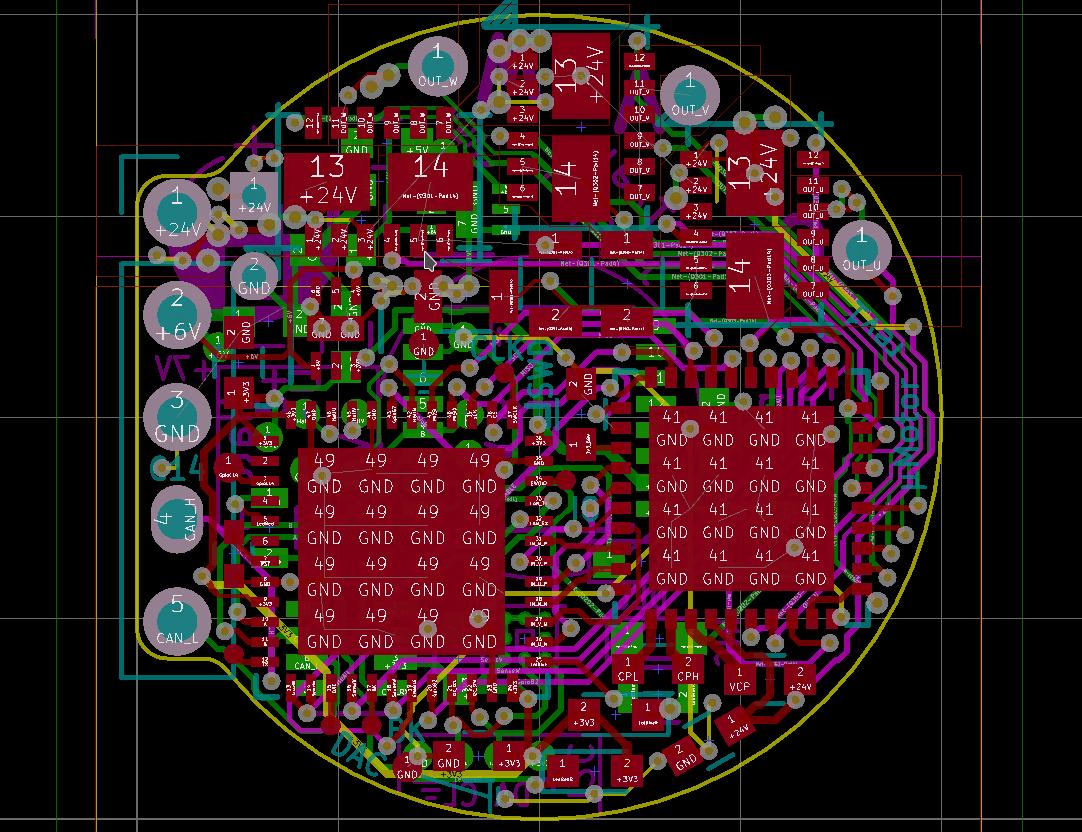

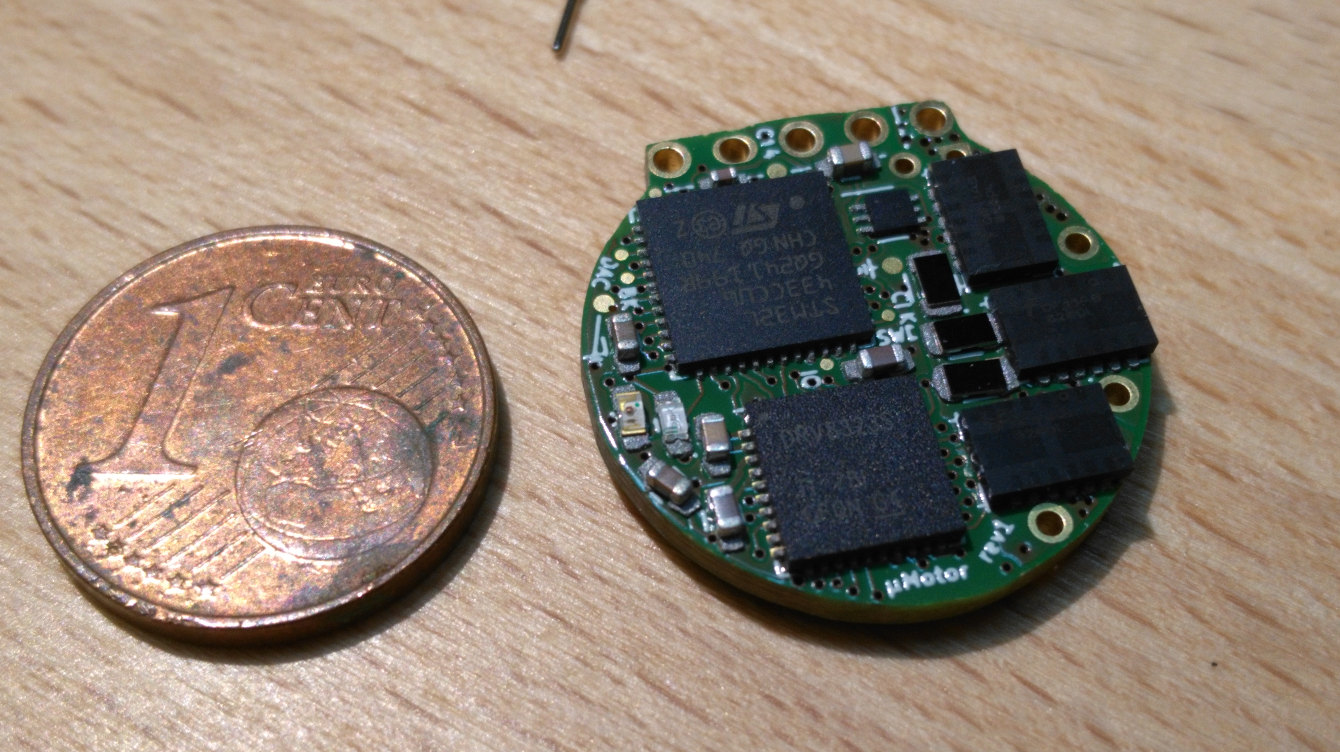

- Abmessungen: Rund, Grund-Ø 20mm (Namiki-Motoren: Ø 22mm)

Komponentenauswahl

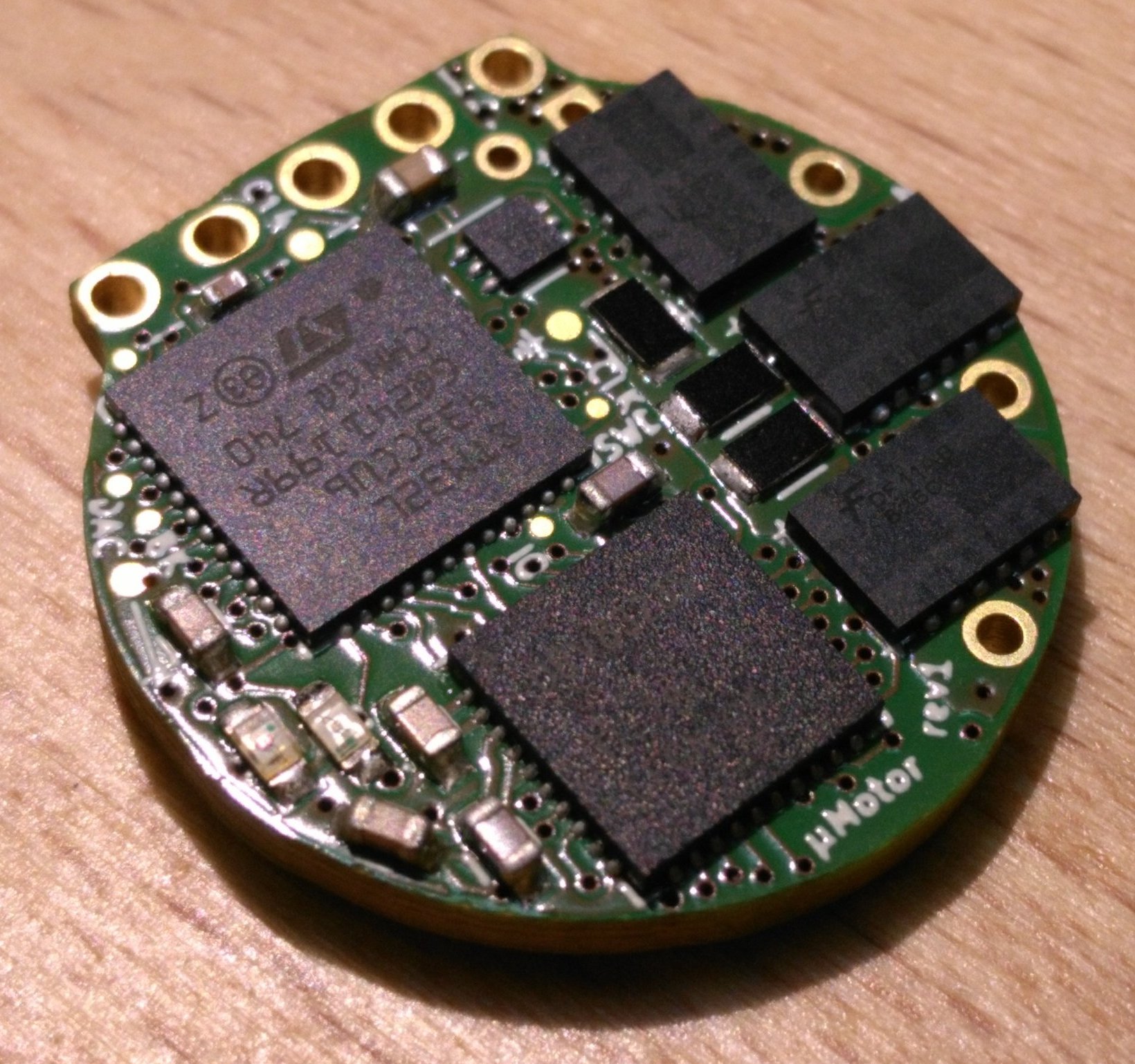

Als nächsten Schritt mussten wir die Komponenten auswählen. Die Wahl des Mikrocontrollers fiel schnell und wenig überraschen auf einen STM32, konkret einen STM32L433CCU im 7x7mm²-UFQFPN48 Gehäuse. Geeignete MOSFETs und MOSFET-Treiber auszuwählen gestaltete sich als deutlich komplizierter. Eine große Herausforderung ist die kleine Baugröße von nur Ø 20mm. Recht schnell war klar, dass dies nur realisierbar ist mit Komponenten welche Reflow-Löten erfordern, somit waren DFN-Gehäuse nicht mehr wie bei früheren Projekten im RCA unerwünscht.

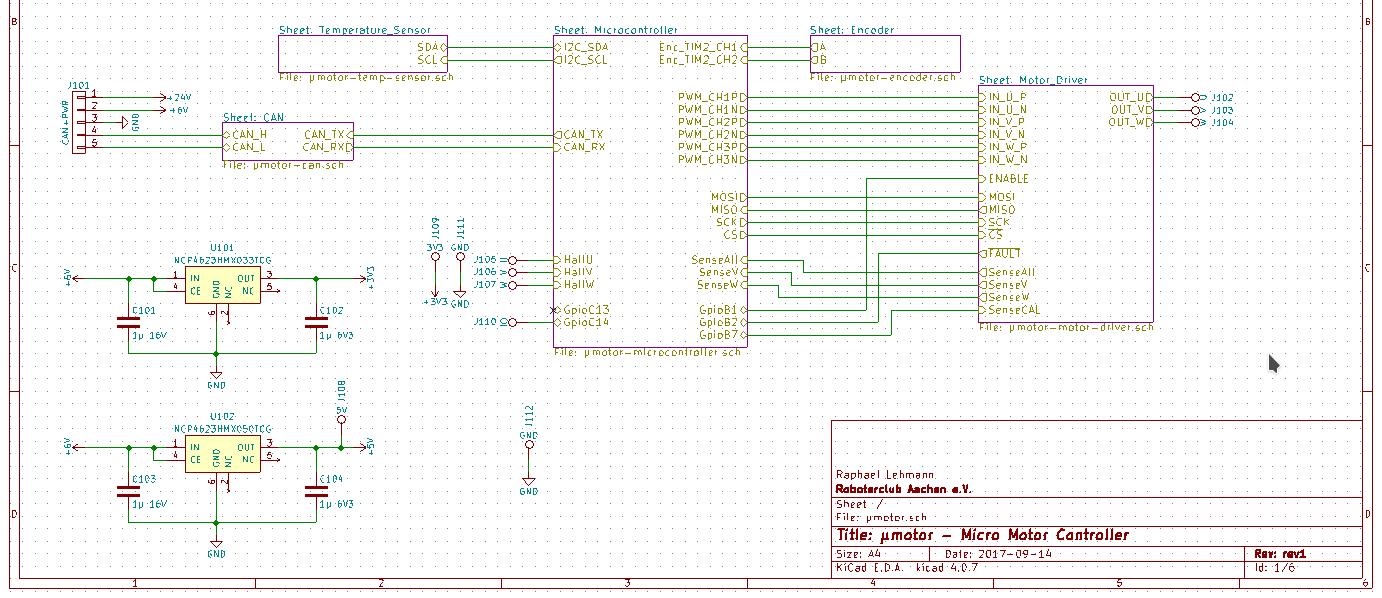

Das Anschluss ist ein 5-poliger Stecker mit CAN-Bus (2 Pins), Versorgungsspannung (12-40V), Logikspannung zu Versorgung des Controllers und natürlich Ground (GND). Die Logikspannung ist von der Versorgungsspannung getrennt, da letztere möglicherweise durch Not-Aus-Schaltkreise deaktiviert werden kann, wobei die Controller aktiv bleiben sollen.

Schlussendlich haben wir nach wochenlanger Recherche den DRV8323S von Texas Intruments als MOSFET-Treiber ausgewählt. Die entscheidenden Merkmale neben dem kompakten 6x6mm²-40WQFN Gehäuse die geringe Anzahl der benötigten externen Widerstände und Kondensatoren sowie das SPI-Interface über welches alle Parameter konfiguriert werden können. Eines der Parameter ist der Gate-Drive-Strom, dadurch können Widerstände in den Gate-Leitungen zu den MOSFETs entfallen. Ein weiterer Vorteil ist die Ladungspumpe zur Ansteuerung der High-Side-MOSFETs welche 100% PWM-Dutycycle erlaubt in Kontrast zu Bootstrap-Schaltungen bei Alternativkomponenten. Mit Shunt-Widerstände in zwei der drei Motor-Phasen, einem Shunt-Widerstand welche den Gesamtstrom misst und den drei integrierten Strom-Messverstärkern des Gatetreibers wird die Strommesssung und eine Cycle-by-Cycle Strombegrenzung realisiert.

Die Wahl der MOSFETs fiel auf den Typ FDMD8260L:

- Zwei n-Channel MOSFETs im 3.3x5mm²-DFN12 Gehäuse

- V_DS 60V, R_DSon 5.8 mΩ

- I_D 40A (continuous max.)

Aus der Rückseite befindet sich der Magnetencoder AS5045B von AMS, den wir vorher schon alleinstehend verwendet haben. Falls der Motor einen Encoder mitbringt kann dieser Chip nicht bestückt werden und stattdessen der Motorencoder über Lötpads unterhalb des Magnetencoder-Footprints angelötet werden. Für externe Motorencoder wurde zus#tzlich ein ansonsten nicht benötigter 5V-Spannungsregler vorgesehen.

Daneben sind auf der Platine nur ein CAN-Bus-Transceiver (TCAN332) und Spannungsregler verbaut, welche aufgrund der kleinen Bauform ausgewählt wurden.

Schaltplan und Layout

Aus den Anforderungen und Überlegungen sind in den vergangenen Monaten Schaltpläne und ein kompaktes Platinenlayout entstanden. Das Platinenlayout ist 4-lagig ausgeführt, anders wäre die geforderte Bauform nicht umsetzbar gewesen.

Aufbau und Inbetriebnahme

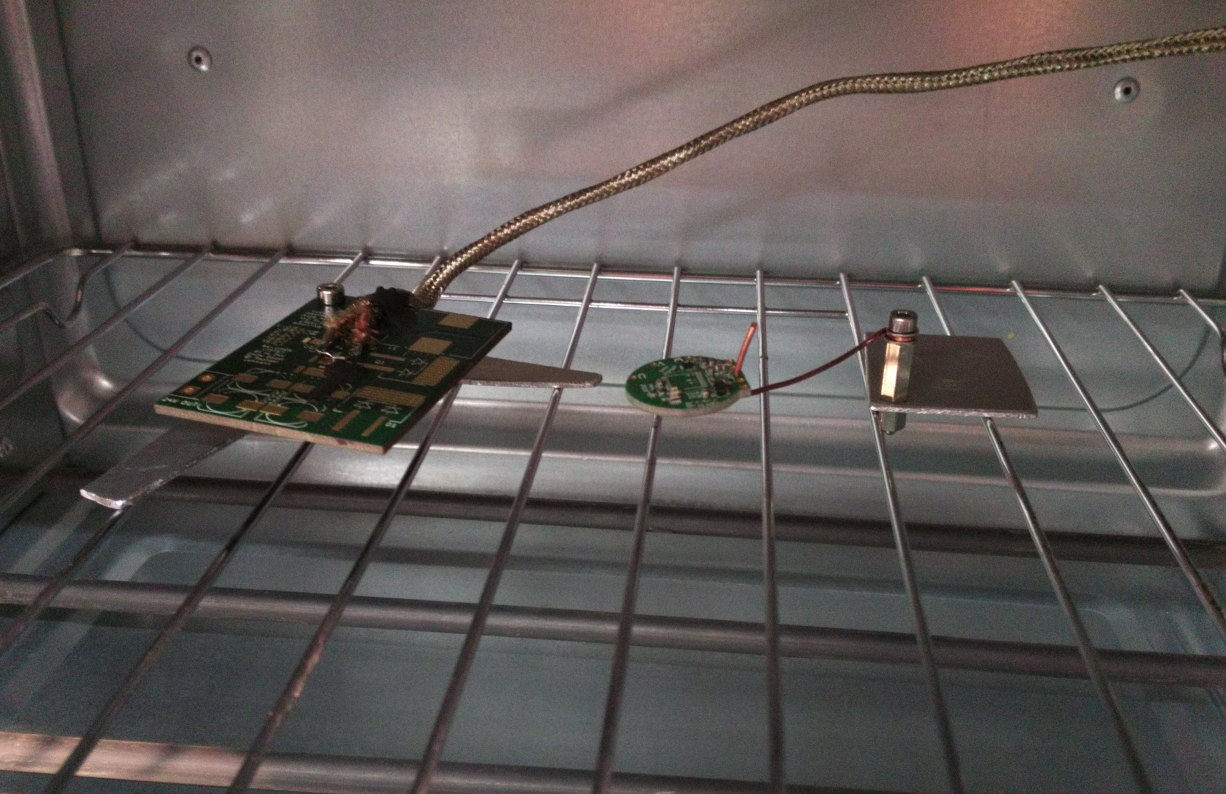

Der erste Aufbau mit Reflow-Ofen und die Inbetriebnahme gestalten sich als nicht trivial, weil es auf der winzigen Platine kaum möglich ist elektrische oder Software- Probleme mit Multimeter, Oszilloskop oder Logicanalyser zu debuggen. Einige Leitungen sind nur unter Bauteilen und auf den inneren Lagen geführt.

Der erste und einzige aufgebaute Prototyp funktioniert weitgehend. der bisher einzige Hardwarefehler konnte mit Hilfe von Fädeldraht und einem zusätzlichen Widerstand behoben werden.

Software

Die Software auf dem Mikrocontroller wird mit modm entwickelt. Bisher sind die Hardware-Abstraktion (Board-Support-Package) und einige Testprogramme für die Inbetriebnahme der Hardware fertiggestellt.

Die Hauptsoftware fehlt noch.

Auf dem Microcontroller sollen frei konfigurierbare Pid-Regler und ggf. auch “Motor-mit-Endschalter”-Komponenten, welche den Aktor parametrierbar initialisieren und verfahren können, das Interface nach außen bilden.

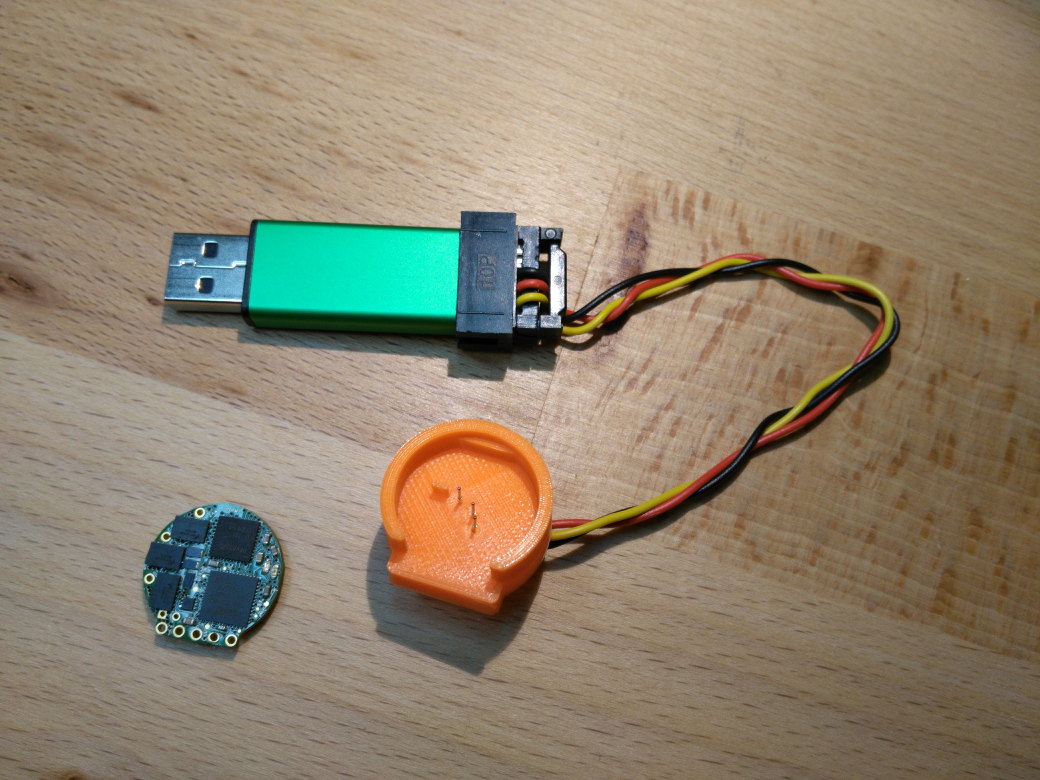

Programiert werden muss der Micro-Motor über den 3D-gedruckten Programieradapter mit Federkontaktstiften. Der Adapter verfügt außerdem über eine Pin zum abgreifen der UART-Ausgabe zu Debug-Zwecken.

Ausblick

In den nächsten Wochen werden wir die Hardware vollstandig testen, Software implementieren, Messungen vornehmen und Dokumentation schreiben.

Zeitnah werden wir den Quellcode, Schaltplan, Platinenlayout und mechanische CAD-Modelle unter einer OpenSource Lizenz veröffentlichen.

To be continued…